近年來,為航天飛機生產合格替代者――一種經濟上可負擔的太空航行工具――的夢想已經越來越接近實現。

美國國家航空航天局(NASA)從2006年開始與多家公司合作,開發運送貨物和人員進入低地球軌道的能力。幾家美國公司參與了這項工作,現在已經接近使有效載荷和乘客進入太空的階段,其中采用含鎳合金部署了經濟的(某些情形下可重復使用)發射平臺。

三維打印及鎳合金用于制造過程

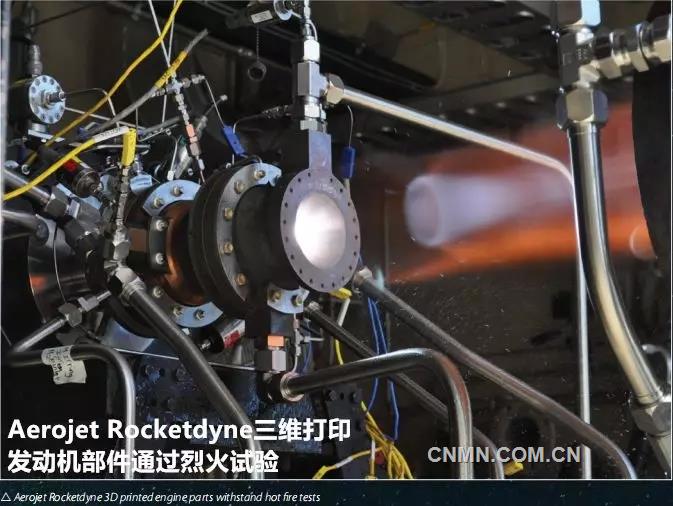

Space-X(由特斯拉CEO埃隆·馬斯克創辦)、Blue Origin(由亞馬遜集團巨頭杰夫·貝佐斯創辦)和公開上市的Aerojet Rocketdyne這三家公司以增材制造(三維打印)方式生產火箭的關鍵部件。在火箭設計和制造領域,三維打印相對于傳統制造方式有一些獨特的優勢。一個重要的優點是它能降低復雜零件的生產成本。據NASA稱,成本降低的一個關鍵要素就是盡可能減少零件數目。在Aerojet生產的一種發動機中,打印組件只需要生產三個單獨的零件,而原來則需要100個以上。含鎳合金能夠經受太空航行所需的巨大熱量和壓力。

Space-X公司(2014年7月出版的《鎳雜志》第29卷第2期中提到過)利用三維打印生產發動機艙。

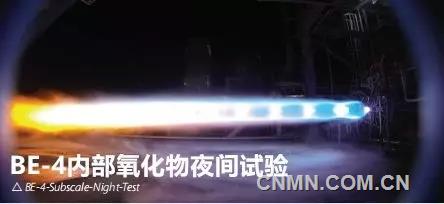

同樣,Blue Origin公司正采用含鎳合金Monel? K-500(UNS K05500)生產下一代液態天然氣驅動火箭發動機(BE-4)。

Blue Origin公司在新式水力渦輪機的所有生產階段采用增材打印方式,包括一些非常復雜的發動機流動通道。Monel® K-500合金主要由鎳(約占三分之二)和銅(略少于三分之一)組成,有少量鋁和鈦,可以通過沉淀硬化機理提高強度。

第一臺Blue Origin BE-4發動機現已裝配完畢,很快會有更多發動機推出。最終將有8臺發動機安裝在該公司生產的270多英尺長“新格倫”火箭上,可以運送大量的有效載荷和乘客進入軌道。

含鎳合金能夠經受太空航行所需的巨大熱量和壓力。

高速列車中的含鎳不銹鋼

通往哥本哈根的道路上Pepparholmen厄勒海峽大橋上行駛的X2000列車Stefan Nilsson

瑞典X2000列車

上世紀80年代末,瑞典SJ國家鐵路公司訂購高速列車時提出的需求是一種能保證長期安全、舒適和經濟的解決方案,而且維護費用較低、使用壽命較長。為此,通過冷加工以提高強度的304型含鎳不銹鋼(UNS S30400,一種奧氏體合金)成為X2000快速列車堅固車架的最佳選擇。

X2000列車由ABB集團生產,于1990年到1998年間投入使用。列車車架的首選材料是奧托昆普公司生產的不銹鋼。

X2000列車采用特殊設計,包括傾擺系統和徑向轉向架,可以在彎曲軌道上達到每小時200公里的高速,同時不影響乘客的舒適和安全。這款車架具有很高的抗彎剛度,可以減小振動并提高乘坐舒適度。另外,304型不銹鋼還具有優良的耐碰撞沖擊性,從而提高了乘客的安全性。

列車主要在斯德哥爾摩、哥本哈根和哥德堡等大城市之間運營。ABB集團經過詳盡的壽命周期分析決定采用不銹鋼作為車架材料,通過計算發現從長期來看,不銹鋼比鋁鋼或碳鋼更輕盈、更安全、更經濟。例如,每輛列車在30年內可以節省約10萬瑞典克郎(目前約合17,500美元)的維護費用,而每輛列車與碳鋼相比重量減輕20%左右。車身更輕盈意味著驅動列車所需的能量較少,從而實現了顯著的節能:每輛列車30年可以節省約800,000千瓦時的能耗。

經過二十年的運營,這些列車正在進行全面的技術和內部升級。但原始不銹鋼車架完好如新,預計還能使用二十年。通過X2000升級項目,整個車隊有望在2018年前恢復運營,而且可靠性和舒適度更勝從前。這個應用突顯了選擇材料時從壽命周期角度進行考量的重要性。同時考察成本和環境影響并選擇適當等級的不銹鋼是一種行之有效的辦法。

從長期來看,不銹鋼比鋁鋼或碳鋼更輕盈、更安全、更經濟。